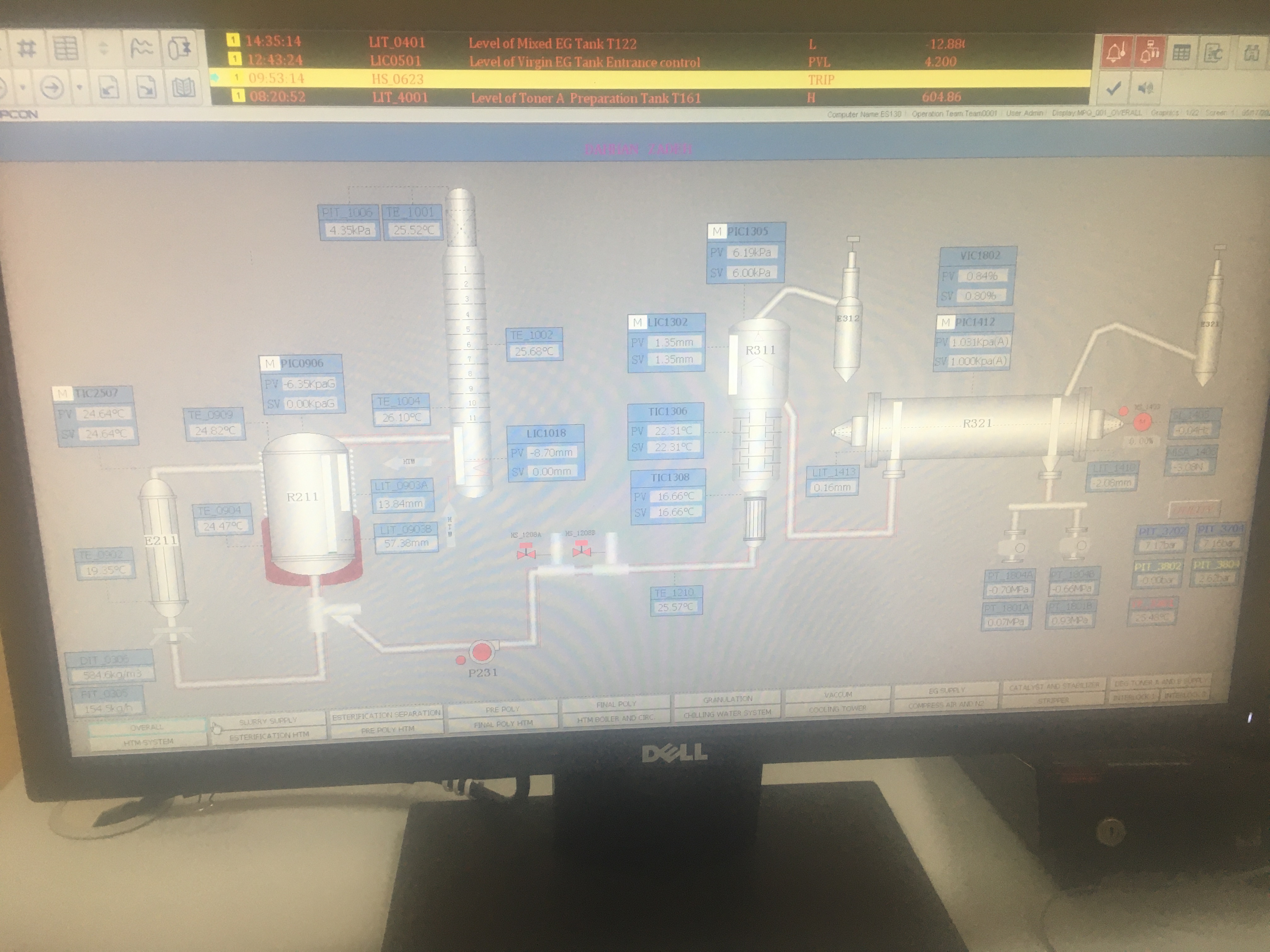

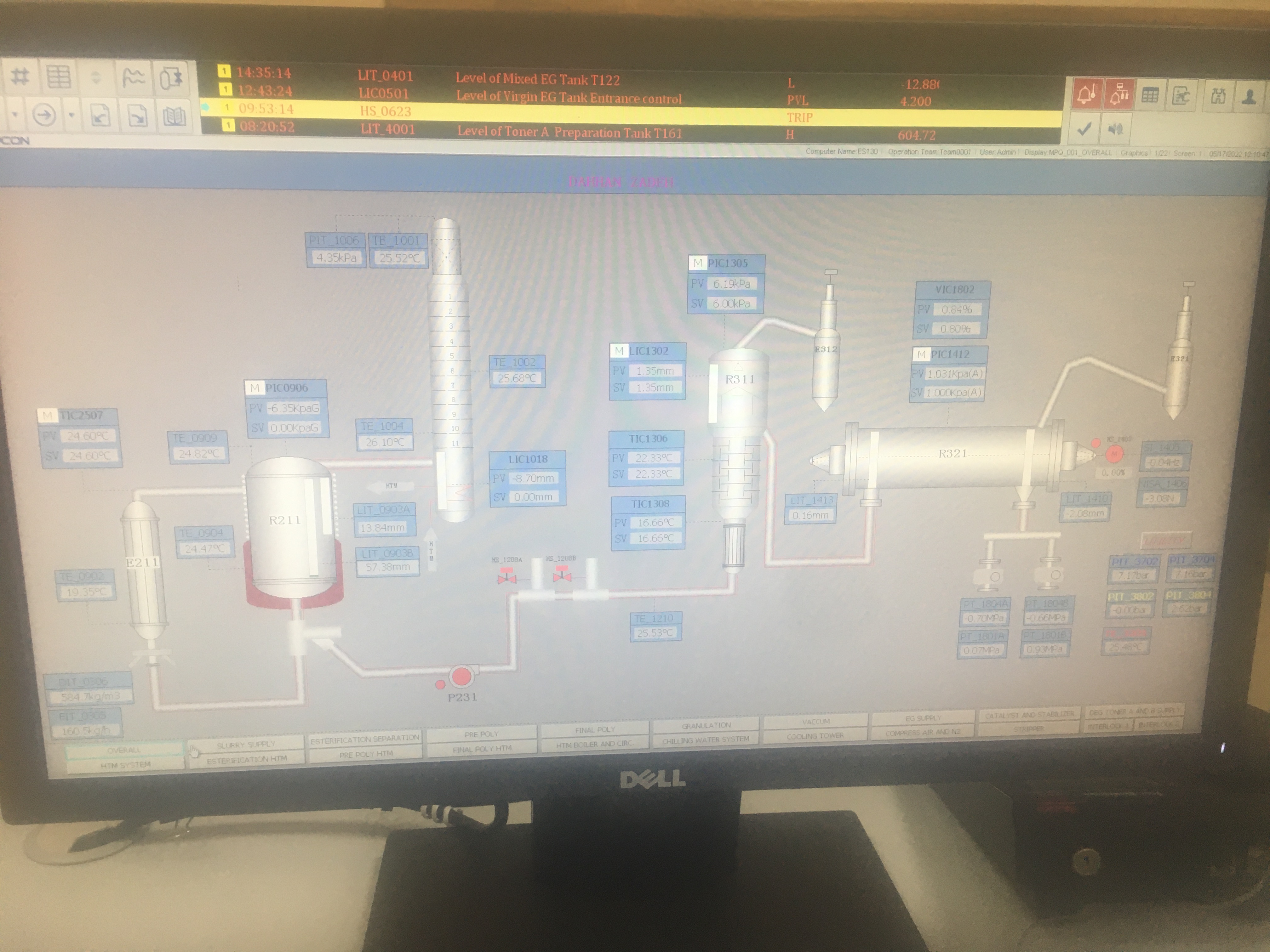

سلام در فرایند تولید پت یا پلی اتیلن ترفتالات اپتدا در تانک دوغاب اتیلن گلایکول با ترفتالیک اسید و ایزوفتالیک اسید و کاتالیست تری اکسید آنتیموان میکس شده و به راکتور اولیه فرستاده میشه از نوع میکس هستش و سپس بعد از تولید استر ۹۰-۹۵درصد یا الیگومرهای ناقص راکتور دوم که تولید آمورف یا پلیمر ۹۸درصد هستش فرستاده میشود این راکتور از نوع سینی دار و یک سیستم خلا میباشد داری ۱۶ سینی از نوع بابل کپ و در این راکتور الیگومرهای ناقص و اتیلن گلایکول و آب که محصولی جانبی هستش توسط سیستم وکیوم از پلیمر جدا شده و هردو از تاپ برج واکنشی

Tolid-PET.docx (8.8 مگابایت)

خارج میشوند و پلیمر ۹۷-۹۸درصد به سمت راکتور فینیشر که از نوع پلاگ با دیسک و میکسر چرخان هستش برا تولید فیلم نازک و جدا سازی الیگومرهای ناقص توسط سیستم خلا میرود و پلیمر ۹۹.۹درصد یا آمورف تولید میشود . به نظر جناب عالی دلیل چیدمان این نوع راکتور ها چه می تواند باشد به صورت خلاصه و جزئی

فایل ورد مربوط به یک پتروشیمی مشابه هستش که یه مقدر در تعداد رآکتورها متفاوت هستش

در اکثر فرآیند های شیمیایی که دارای راکتور و برج میباشند وظیفه راکتور ایجاد واکنش شیمیایی و تولید محصولات جدید بر اساس معادله واکنش میباشد .رفتار راکتور فرآیندی تابع معادلات واکنش ، استوکیومتری و آنتالپی بوده که بر اساس آن Product یا محصولات واکنش تهیه و تولید میگردد .

جهت جداسازی محصول اصلی (Main Product) از محصولات جانبی (By-Product) و بالا بردن خلوص محصول نیاز به جداسازی در برجهای تقطیر یا جذب میباشد به همین دلیل عمدتا چیدمان راکتور+ برج بصورت عمومی میباشد .

فرآیند تخلیص با برجها نیز بر اساس وجود ریبویلر و کندانسور به همراه برج میباشد . در این پروژخ نیز این شرایط در PFD نیز رعایت شده است .